- 事例紹介

県産HACCPアプリで衛生管理をデジタル化

- 支援情報を探す

株式会社イバノは、食肉製品を中心とした業務用食材を扱っており、自社工場で様々な商品を生産しています。その内の1つ、自社プライベートブランド商品などを製造する港川工場において、「HACCP(以下、ハサップ)」による衛生管理を紙からデジタルに移行しました。

ハサップとは、食中毒菌汚染や異物混入等の危害を起こす要因を事業者が自ら把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようとする衛生管理の手法です。

2021年6月に食品等事業者の対応が義務化され、イバノでも紙の帳簿で多くの項目を管理していましたが、現場での運用に大きな手間がかかっていました。

こうした管理業務をデジタル化したきっかけは、県内企業が新規開発した記録支援アプリ「ハサップログ」の新聞広告が、イバノの代表取締役社長である平良秀樹(たいらひでき)さんの目に留まったこと。

現場の衛生責任者として導入を主導した品質管理課の松田紀子(まつだのりこ)さんに、その経緯やメリット、今後の展望を伺いました。

年間2500枚の記録用紙がタブレット1台に置き換わる

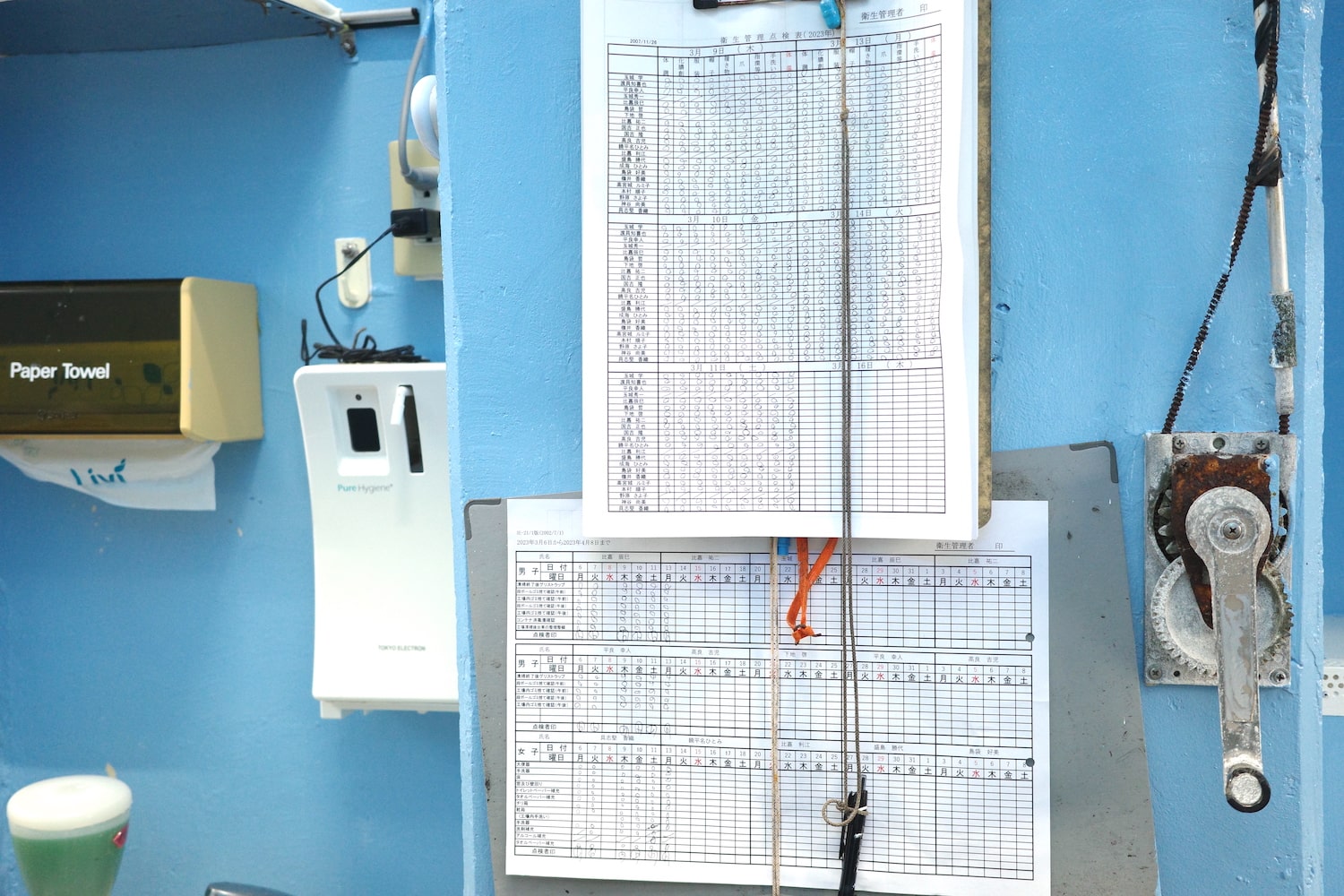

イバノ港川工場では、10種類の衛生管理記録を紙に記入していました。取引先である外資系ホテルに求められる水準を満たすため、ハサップが義務付けられる前から事細かに管理記録を残していたといいます。

「工場に入る前段階の従業員の体調・体温管理から始まり、製造工程では製品の中心温度管理や2種類の加熱記録・金属探知管理・異物管理。そして、冷凍庫内の原材料の賞味期限管理、筆記用具類の管理、製造作業後の清掃管理。管理記録の種類ごとに1日10枚、1年で約2500枚にもなる記録を3年間保管しなければなりませんでした」(松田さん、以下全て同じ)

このように多岐にわたる帳票の管理をデジタル化する取り組みは、社長の平良さんが新聞広告を目に留めたことで始まりました。

管理をデジタルに移行できれば、記録紙の管理や保管場所が不要になり、外部監査対応もタブレットのデータを見せるだけで完了します。また、部品に小さなバネなどが含まれるため管理対象となる筆記用具は、記録がデジタル化されれば工場内に持ち込まれず、その管理も不要に。紙の場合、統一が必要な記録の修正方法も、デジタルなら再入力で済みます。

ただ、これまでなかなかデジタル化に踏み切れなかったのには理由がありました。

「ハサップのデジタル管理サービスがあることは知ってはいましたが、月に10~20万円かかるものが多く、導入を躊躇していました。年齢層の高い工場の従業員が使いこなせるかどうかわからないツールにそこまでの費用はかけられません。

私たちが使用している『ハサップログ』は小規模飲食店向けに作られていたため現場の実情に合わない部分もありましたが、まずは無料で試すことができました。また、使用して見えてくる改善点やこちらの要望にもしっかり耳を傾け、すぐに対応してくださったのも大きなポイントです。開発者が営業も兼任されていたので毎週のように直接やりとりでき、どんどん実用に適したものになっていきました」

導入に際しては、従業員がより使いやすくなるよう様々な改修を行いました。例えば、管理項目ごとのチェック。最初はチェックボックスにピンポイントで触れなければ入力されませんでしたが、タップできる範囲を広げることでチェックが入れやすくなりました。

「タップに慣れていない年配の従業員にとって、ピンポイントでのチェックは難しいんです。また、押し間違って意図せずチェックが入ると焦ってどうしたらいいかわからなくなってしまいます。さらには、タップの圧が強めです。そこで、タップを感知する範囲は広げつつ、感度を鈍く設定してもらいました」

体調管理には、家族に発熱や下痢嘔吐などの症状がある場合のみ記入する特記事項があります。ほとんど記載されることがないにもかかわらず、誤って「特記事項あり」をタップしてしまう場合も多く、記入事項がなくても管理画面にアラートが表示されていました。

こうした細かな使いづらさを開発元に一つ一つ報告し、改善していったのです。

「全員に浸透させるため、まずは体調管理のチェックからスタートさせました。それまでは、朝礼で私が口頭で呼びかけ、異常がある場合のみ申告してもらって紙に記録していたので、従業員にとっては毎日タブレットに触る作業が増えることになります。そのため、初めは『やりたくない』という声もありましたが、『自分の名前を探してタップし、項目にチェックを入れるだけだから』とお願いし、運用を始めました」

導入し始めた頃はタップしてチェックしたつもりができていないといった理由で記録漏れが起きていましたが、慣れるにつれて改善し、すっかり定着しました。今後は、手洗いや制服の正しい着用のチェックにもデジタル化を少しずつ広げる予定です。

金属探知の記録漏れなどの課題も解消。二人三脚で「現場で使える」アプリへ

多岐にわたる管理項目の中でも、最もデジタル化の恩恵を感じられているのが金属探知です。まず、探知機が金属に正しく反応することを確かめるため、製造工程の最終段階の商品と一緒に、テスト用の金属のピースを3種類の探知機に通します。正しく反応することをチェックしてから、今度は商品のみを探知機に通し、金属の混入がないことを確認して記録用紙に記入する作業です。

「商品名と探知機に通した時間を記入するルールなのですが、製造スケジュールで決められている時間内に作業を終わらせることを優先するため、『記録は後で書こう』と、忘れてしまうことが多かったんです」

記入漏れに気づくのは1年に1度の監査の前。その時にはもうその時の状況を思い出すことはできません。デジタル化により記入の手間を減らすとともに、記入漏れがあっても松田さんがすぐに気づけるようになりました。

「製造スケジュールを組む際に、製造予定の商品名を金属探知の項目として登録しておくよう、オペレーションを変更しました。現場では金属探知を行った後、製造スケジュールに表示される商品名をタップし、チェックボックスにチェックを入れるだけで記録が完了するように設定したんです。記録がない商品は青字で表示されるので、漏れがあった場合はすぐに気づけるようになりました」

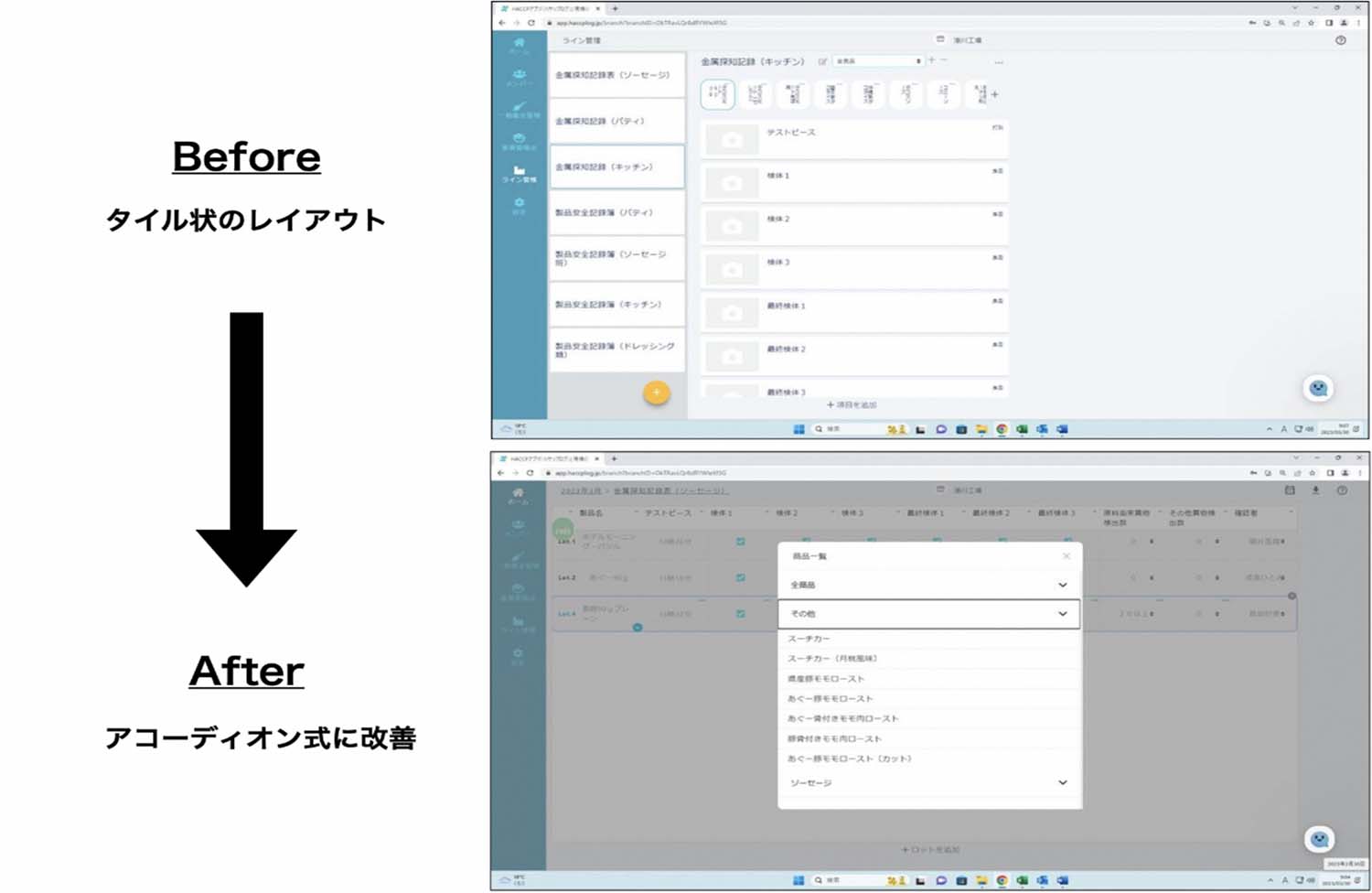

導入の過程では、担当者が製造する商品を登録する作業が楽になるよう、当初のレイアウトを改善。

「ハサップログはメニューの少ない小規模な飲食店向けだったため、商品名は四角いタイル状のレイアウトでした。小さな枠に小さな文字で商品名が表示され、100種類を超える中から特定の商品を探すのは大変だったんです。そこで、商品を大・中・小の三つに分類し、タップするとアコーディオン状に表示され、スクロールで確認できるようにリクエストしました」

検索機能はデジタルに不慣れな従業員はあまり使用しないため、思い切って削除。スマートフォンの操作で慣れている縦スクロールとタップのみで目的の商品にたどり着けるよう、細かな改善を加えました。

これらの他にも、松田さんは発見した改善ポイントを、ハサップログの開発元の担当者にメールなどでこまめに連絡。言葉だけでは伝えにくいものがあれば、担当者がすぐに駆けつけ、実際に操作しながら改善を重ねられたのは、担当者の熱意はもちろんのこと、沖縄県内企業開発のアプリだからこそ。現場の声に真摯に耳を傾け、スピーディーな対応を重ねることで、ハサップログはどんどん使いやすく進化していっています。

業務に精通した担当者とベンダーの密なコミュニケーションが鍵

ハサップログを開発する企業とのやりとりには、当初イバノのIT担当者も同席していました。そこで松田さんが感じたのは次のようなこと。

「パソコンが得意なIT担当者は、デジタルツールを使いこなせる人ならではの発想で『長押しでこういうことができるようにしてはどうか』と、機能の追加を提案していました。でも、年配の方の多い弊社の現場では『長押し』は使いこなせない。そういう意味では、ITには詳しくないですが、衛生管理業務全般の知識と現場経験がある私のような担当者が外部のベンダーさんと密にやりとりしたからこそ、『現場の人が使えるよう、いかにタップの回数を減らすか』『その上で必要十分な記録が残せるか』という引き算の発想でツール改善のリクエストを出せたのかもしれません」

今後については、「工場入室前に全員が必ず触る」という利点を活かし、異物混入への注意を促すといった注意喚起ツールとして活用するアイデアも。また、最終工程である金属探知が完了したこと、つまり出荷準備が整っていることを管理画面上で確認できるようになったメリットをさらに広げるべく、顧客から問い合わせがあった際に営業担当者がハサップログで進捗を確認できる「閲覧のみアカウント」機能の追加もリクエストしているそうです。

イバノの衛生管理担当者から現場の意見を伝え、県内企業どうしが二人三脚で現場の実情に即したデジタルツールの開発を進める事例。ブラッシュアップされたハサップログは、他の食品事業者にとっても業務改善の強い味方になりそうです。